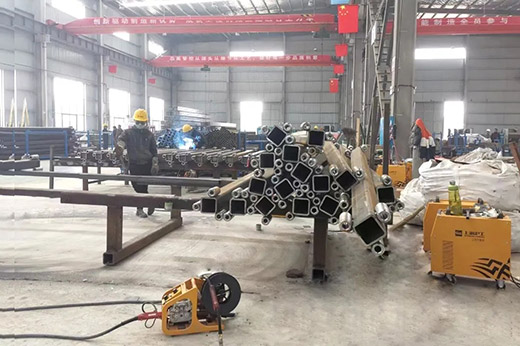

厚板焊接 難點

厚板、超厚板焊接時填充焊材熔敷金屬量大,焊接時間長,熱輸入熱量高。構件施焊時焊縫拘束度高、焊接殘余應力大,焊接施焊過程中,易產生熱裂紋與冷裂紋。在生產制造過程中,應對焊接過程進行合理控制,以防止焊接裂紋產生。

01

焊前熱身

厚板焊前預加熱

焊前預加熱

厚板起焊時,電弧的溫度瞬間升高,板溫冷熱驟變,焊縫熱影響區金屬變脆,易產生冷裂紋。因此,厚板焊前必須進行加熱。

02

詳細指南

解鎖厚板焊接技巧

定位焊

厚板在定位焊時,四周溫度被“冷卻介質”冷卻,造成局部過大的應力集中,引起裂紋。

解決的措施是厚板在定位焊時,進一步預加熱溫度,加大定位焊縫長度和焊腳尺寸。

多層多道焊

厚板焊縫坡口較大,單道焊縫無法填滿截面內的坡口,母材對焊縫拘束應力大,焊縫強度弱,易導致焊縫開裂或延遲裂紋。

多層多道焊:前一道焊縫對后一道焊縫來說是一個“預熱”的過程;后一道焊縫對前一道焊縫起保溫緩冷的作用,利于金屬晶間顆粒細化。

過程檢查

厚板焊接需幾個小時乃至幾十小時才能施焊完成,因此要邊施工、邊檢查,便于及時發現題目。如在清渣過程中,檢查是否有裂紋發生。及時發現,及時處理。